数字化钻井工程解决方案

主要由钻井设计系统、钻井协同调度指挥系统、钻井管具管理系统、钻井基层队资质管理系统、钻井HSE管理系统、钻井质量综合评价系统、钻井物流成本管理系统、钻井企业综合业务管理系统等管理信息系统(MIS)构成,该类应用主要是围绕钻井生产运营组织工作进行的,主要实现功能如下:

1.钻井设计系统功能

主要包括钻井工程设计和管理、钻井轨迹设计、固井工艺优 化设计、钻具受力分析、欠平衡钻井优化设计等。

2.钻井协同调度指挥

该系统是以 GIS(地理信息系统)为基础,通过网络方式将钻井生产与管理的所有单位和部门组织在一个虚拟办公室内,通过信息的实时采集和指令的实时传递,实现网络协同调度,从而提高信息的准确性和调度效率。

3.钻井管具管理

对钻井管具(管材、钻具、井控设备等)的准备、跟踪与管理。

4.钻井基层队资质管理

对钻井基层队伍规范、量化管理。

5.钻井 HSE 管理

对钻井 HSE 执行情况进行动态管理与监控。

6.钻井质量综合评价

对钻井质量进行综合评价,主要包含井身质量评价、固井质量评价、井口质量评价、取芯质量评价等。

7.钻井物流及成本管理

对钻井物流和钻井成本管理。

8.综合业务管理

主要处理钻井各单位的日常办公和管理业务,比如生产动态、公文管理、车辆管理、内部交流、党政事务等。

以勘探开发中的钻井问题为研究对象,建立钻井、泥浆、固井、定向、完井等多专业的综合数据体系, 利用可视化技术、模拟、仿真以及虚拟现实等技术对数据实现可视化和多维表达,并且通过建立智能化分析模型,为钻井施工和经营管理提供实时辅助决策信息,进一步优化设计与施工,提高钻井的生产时效,减少复杂与事故,降低钻井成本。

生产经营管理类应用

专业辅助应用

利用人工智能、专家系统、神经网络、模糊逻辑、进化计算等新理论与技术同室内试验相结合,进行钻井工程计算机建模及数据挖掘,以最大程度地发挥信息资源 的优势。专业辅助应用主要包括钻井数据综合处理系统、钻井地质环境描述及实钻轨迹描述系统、钻井专家系统、钻井计算机模拟系统、随钻地震信息处理系统等,该类应用是围绕钻井技术专家咨询决策进行的,主要功能包括:钻井实时监测、钻井辅助决策、旋转导向设计和实钻井眼的轨迹描述等。

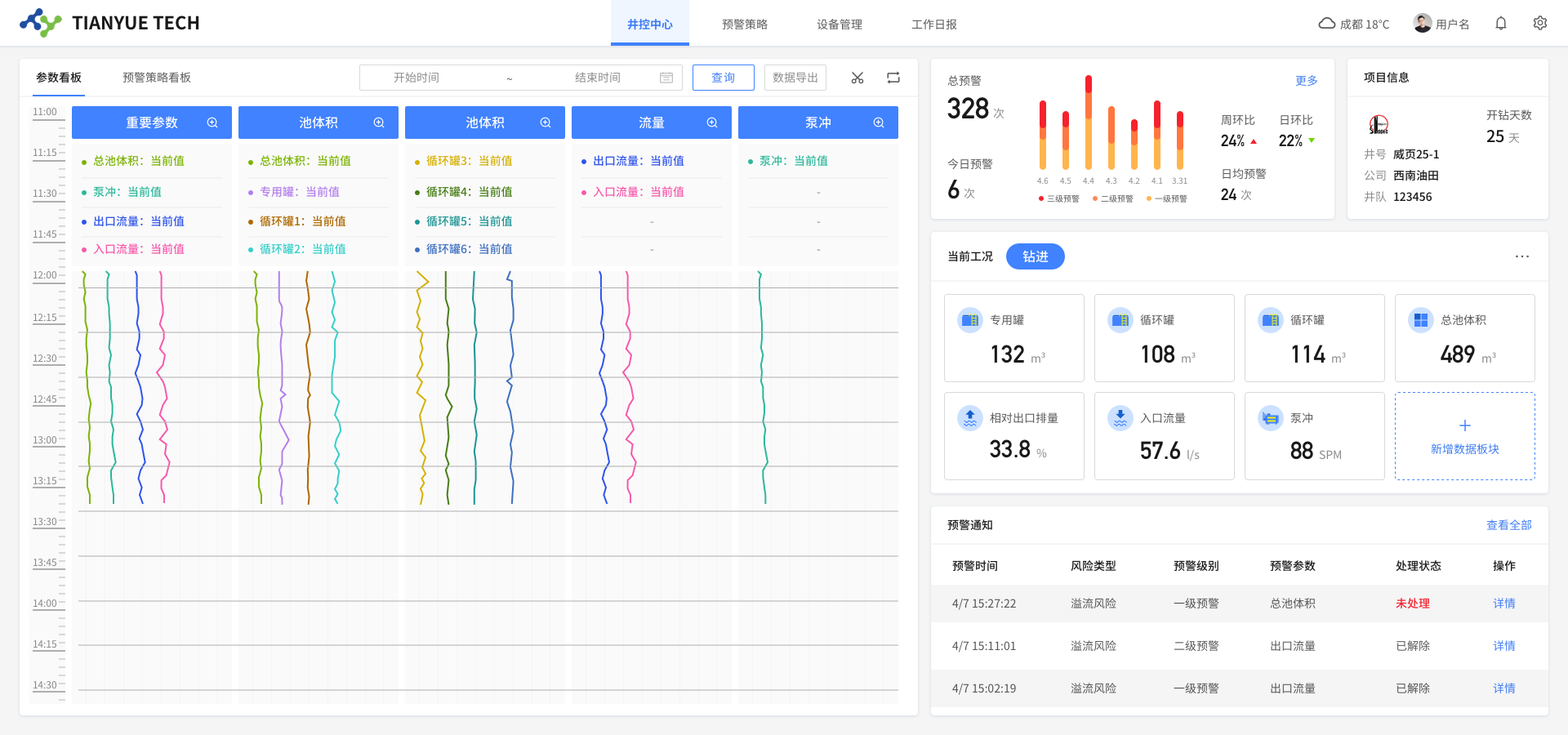

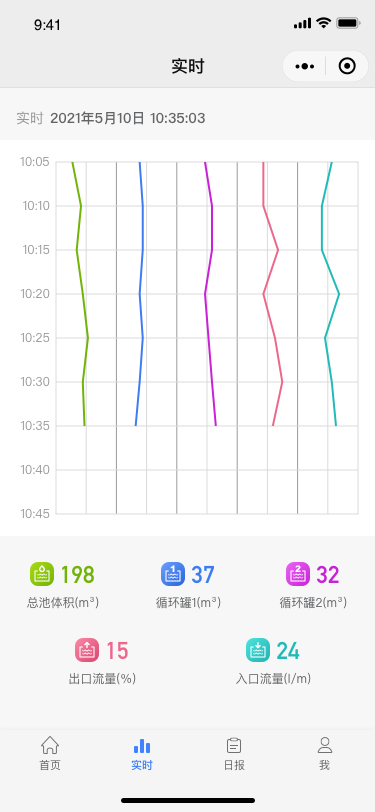

1.钻井实时监测和优化

利用多种监测仪器和传感器实时采集钻井工程、钻井液、地质录井、测井等参数,经过数模转换、软件处理,最终显示于计算机终端,并在软件处理过程中,实现实时数据的动态模型分析、计算以及动态绘制实时数据曲线等,以达到监测和优化钻井的目的。通过钻井数据实时监测系统平台,能实现动态实时曲线显示、动态数字显示、动态数据库浏览、静态数据曲线显示、理论曲线显示、数据现场传输、远程通讯、自动及人工控制、应急及限值报警、自动数据备份、现场工况及出口情况监视等功能,并完成对立管压力、套管压力、出口液量、气量、密度、钻井液粘度、切力等参数的实时采集、变换,并将数据实时存入数据库文件,作为系统平台分析对比、计算和控制的数据源。

2.实时专家诊断

以数据表、曲线图、仿真等方式实时发布现场工程参数等,为现场技术人员下一步工作提供依据。遇到现场技术人员无法解决的复杂情况时,可以及时上报公司技术专家,通过远程专家实时诊断系统,与指挥系统平台和现场的工程技术人员进行实时的交流与讨论,拿出解决方案,达到快速、高效、优质钻井的目的。

3.钻井事故与复杂情况处理

通过建立钻井事故与复杂问题知识数据库,为钻井现场和管理人员提供预防措施,利用钻井过程中的实时监测系统及早发现钻井异常,正确判断钻井事故类型,及时、正确地处理施工井的事故,实现安全、快速、高效钻井。

4.旋转导向设计和实钻井眼的轨迹描述

通过随钻仪器的数据采集和计算机的数据处理,使现场工程技术人员随时掌握井眼轨迹,防止偏离设计路线。设计和实钻井眼的轨迹描述是在获取设计和实钻的轨迹参数后,以数据定量准确描述井眼轨迹,并能以图形方式直观地显示出来,以便进行对比分析。主要原理是将设计井眼轨迹和实钻井眼轨迹通过仿真及绘制成水平投影图、垂直投影图及三维投影图,对比实钻轨迹与设计轨迹,能够判断实钻轨迹是否按设计轨迹钻进,同时也反映出导向马达是否在正常工作,能否满足对轨迹控制的要求。这样就可以对导向马达及时发出工作指令,按设计的轨迹钻进。如果偏离了设计轨迹,根据当前点和指定目标点设计出新的修正轨迹,及时予以修正。

5.方案优选

利用数理统计理论、人工智能方法等,建立数学模型,对钻井施工提供可选择的最优方案。

6.工程事故及复杂案例库的建立与应用

收集近几年事故复杂及处理措施案例,建立资料库及查询应用系统,现场的工程技术人员可以在线查询同区块发生过的类似事故复杂案例以及处理措施,分析现存问题,达到解决问题的目的。

天曰能安达,以智能制造+物联网助力能源安全